我国高速动车组轴箱轴承自主化初见曙光

——论我国高速动车组轴箱轴承自主化取得的成果和尚需解决的问题

本文刊登于中国轴协会刊《轴承工业》2022年第10期“专家论坛”栏目。

内 容 提 要

一、我国高速动车组轴箱轴承自主化取得重要进展

二、我国高速动车组轴箱轴承自主研发取得的成果

三、我国高速动车组轴箱轴承自主化尚需解决的问题

四、必须努力达到我国高铁发展规划对高铁轴承自主化提出的更高要求

一、我国高速动车组轴箱轴承自主化取得重要进展

(一)高速动车组轴箱轴承国产化应用的准入程序

高速动车组轴箱轴承作为一种安全性要求很高的产品,国产化应用须经过两项程序:科研程序和认证程序。

1、科研程序

按铁总科技[2014]68号文《中国铁路总公司科技成果评价管理办法》的规定进行(近年,对其中试用考核加严了要求)。

(1)立项:由国铁集团科信部正式立项。

(2)技术方案评审:对经过充分研发形成的技术方案(设计图

纸)、技术条件(标准)进行评审。

(3)试用(试验)评审:对通过技术方案评审后试制的样品进行尺寸检测、理化检验、台架试验(包括80万公里耐久性试验),对各项检测和试验结果进行评审。

(4)试用考核:对通过试用评审的产品,在非载客的高速动车组综合检测车上进行运行试用考核。

(5)技术评审:通过试用考核后,进行技术评审。

2、认证程序

通过科研程序的技术评审后,可进入产品认证程序(CRCC认证程序)。

认证程序按铁总科技[2014]135号文《中国铁路总公司铁路专用产品认证管理办法》进行。

(1)对生产企业进行检查。

(2)由具备计量认证(CMA)资质的检测机构对现场产品进行抽样检测试验。

(3)专家综合评价。

综合评价通过后发放铁路产品认证证书,产品装车应用方正式准入。

(二)我国高速动车组轴箱轴承自主化迈出重要的步伐

2016年,国铁集团启动了由中国铁道科学研究院牵头实施的“高速动车组轴箱轴承关键技术研究”重大专项(以下简称“重大专项”),洛轴、瓦轴、洛轴所(后改为中浙高铁)、河科大、四方所、兴澄钢厂、抚顺钢厂、中石化天津润滑油、隆轩橡塑、南京利德东方等17个单位为项目组成员单位。

自2016年起,重大专项项目组充分运用自2007年以来国家有关部委组织实施的十几项有关高铁轴承的研发和创新项目的成果,对高速动车组轴箱轴承的各项技术进行了全面的研究和相应的型式试验。进行了时速250公里复兴号高速动车组轴箱轴承的仿真设计、样品试制。并应用铁科院新近引进的世界一流的试验机对洛轴、瓦轴试制的时速250公里复兴号高速动车组轴箱轴承进行耐久性试验。2018年9月,顺利通过了80万公里耐久性试验考核。同时,对时速350公里复兴号,时速250公里、350公里和谐号高速动车组轴箱轴承进行了研发。

重大专项项目组的工作,为我国自主化高速动车组轴箱轴承进入装车应用的准入程序(科研程序、认证程序)打下了良好的基础。

2022年1月5日,国铁集团科信部组织召开了对重大专项项目组组织研发的时速250公里CR300复兴号动车组自主化轴箱轴承的试用评审会,时速250公里、350公里的CR400复兴号和CRH2A、CRH380A、CRH380B和谐号动车组自主化轴箱轴承的技术方案评审会。

会上,洛轴、瓦轴研制的时速250公里CR300复兴号动车组轴箱轴承通过了专家委员会的试用评审。铁科院金化所的“动车组轴箱轴承总体技术方案”、洛轴的“CR400动车组轴箱轴承技术方案”、瓦轴的“CRH2A、CRH380A 动车组轴箱轴承技术方案”和中浙高铁的“CRH380B 动车组轴箱轴承技术方案”通过了专家委员会的技术方案评审,此后,可以按技术方案进行样品试制,样品试制出来后进行各项检测试验和80万公里耐久性台架试验,各项检测和试验通过后可进行试用评审。通过试用评审后,即可在综合检测车上装车试用考核。

二、我国高速动车组轴箱轴承自主化取得的成果

(一)研发和创新成果

1、技术上的突破

(1)产品设计

我国铁路运行环境复杂,东西南北环境差异大,湿热(北京——广州)、低温(哈尔滨—大连)、风沙(兰州—乌鲁木齐)环境对高铁车辆提出更高的要求,也使得作为铁路车辆驱动系统核心部件—轴承的服役条件变得尤为苛刻。

国内有关企业采集并编制了符合我国国情和高铁实际运行工况的高速动车组轴承载荷谱,参考进口轴承应用情况的分析资料和进口轴承在我国高铁使用中发生故障的轴承的失效模式的分析结果,开展静力学仿真分析、产品数字化建模;采取正向设计与逆向设计相结合的方式,进行产品整体结构优化设计和微观结构优化设计,包括套圈和滚动体工作表面凸度修型、滚动体球基面与挡边接触状态、各工作表面硬度和粗糙度匹配等,以最大限度地降低应力集中,减少高风险点。

(2)钢材

研发了制造高速动车组轴箱轴承内外圈的渗碳轴承钢DZC1,其技术指标相当于GB/T3203—2016《渗碳轴承钢》标准规定的高级优质钢。研发了制造高速动车组轴箱轴承滚子的高碳铬轴承钢DZC2,其技术指标相当于GB/T18254—2016《高碳铬轴承钢》标准规定的特级优质钢。

(3)保持架

研制了采用25%玻璃纤维增强聚酰胺66制造的保持架,具有强度高、抗冲击、摩擦系数低、自润滑、安全应急性能良好的特点。保持架材料的拉伸强度、弯曲强度、缺口冲击强度、玻璃纤维含量、密度、熔点、红外光谱、外观及颜色均达到优质指标。

成品保持架的弯曲断裂力、窗孔拉伸断裂力、水含量及保持架外部尺寸和外观、内部质量、径向游动量、旋转灵活性力求最优化。进行了保持架的力学性能和疲劳性能的型式试验。

(4)密封组成

研制了丁腈橡胶、钢骨架的密封组成。开发了密封粘接性能良好、高低温下性能稳定的制造密封组成的胶料。胶料的硬度、拉伸强度、拉断伸长率、密度、撕裂强度、压缩永久变形、回弹性、低温回缩温度、热空气老化性能、耐使用润滑脂介质性能均达到优质技术性能指标。

研发设计了低摩擦力矩、防水防尘防漏脂、低温升、利于润滑脂循环润滑的密封结构。同时,研究了橡胶的硫化粘接技术和金属表面处理技术,保证了橡胶与金属的粘接质量,提高密封件的使用寿命。进行了研制的密封组成的防粉尘、密封材料性能、密封组成耐久性、密封组成喷泥水、密封组成高低温扭矩等型式试验。

(5)润滑脂

在摩擦学研究的基础上,研究了轴承润滑状态、油膜厚度、接触区域演化、摩擦磨损的动态行为规律,研发了适用于高速动车组轴承的高效润滑脂,提供了保证轴承安全运行的润滑条件。研发的润滑脂兼具高低温性能,综合性能良好。采用了多组分稠化剂、复配基础油及多效添加剂。

研制的润滑脂的工作锥入度、滴点、腐蚀及防腐蚀、钢网分油、水分、蒸发量、水淋流失量、相似粘度、极压性能、抗磨性能、氧化安定性、滚筒安定性、杂质含量、橡胶相容性、基础油黏度、基础油苯胺点、基础油凝点等技术要求力求最优化。进行了润滑脂的机械稳定性、台架热性能、加速老化耐久性、FAG FE8抗磨性能、FAG FE9台架寿命、低温性能、常规理化性能等型式试验。

(6)台架试验

设计制造了高速动车组轴箱轴承耐久性试验台、防水密封试验台、防尘密封试验台和综合性能试验台,编制了相应的试验技术规范,按规范对试制的高速动车组轴箱轴承样品进行了耐久性试验、防水密封试验、防尘密封试验和综合性能试验。近年来我国高速动车组轴箱轴承耐久性台架试验情况见表1。

(7)示范生产线

洛轴、瓦轴、中浙高铁投资近5亿元,组建了高速动车组轴箱轴承示范生产线。生产线的生产能力已超过国内高速动车组轴箱轴承的需求量。示范生产线达到了国际先进水平。关键工序采用了国际上最先进的设备,如意大利NOVA公司的套圈磨加工设备、德国默德尔公司的滚子外圆磨加工设备、日本西部公司的滚子球基面磨床等。

2、产品水平

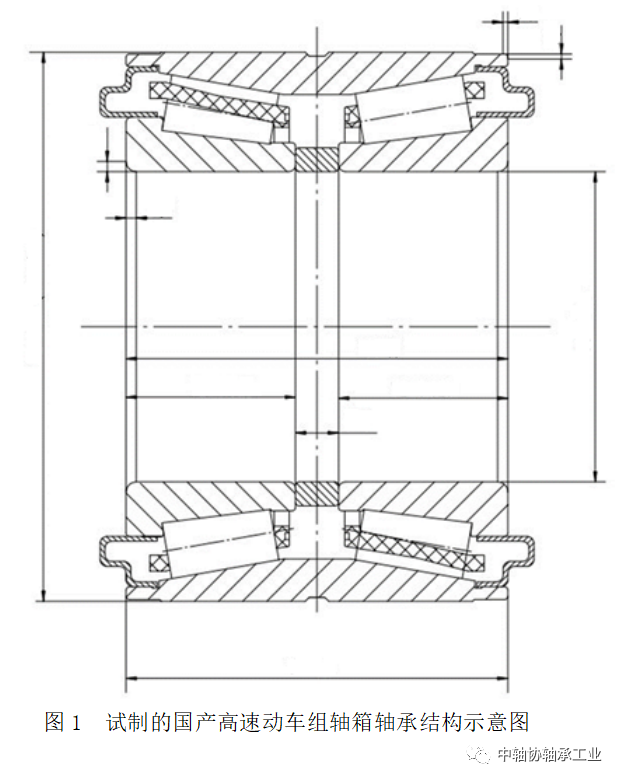

由于以上技术上的突破,试制的产品技术指标达到国外同类产品的水平:

l精度P4级

l轴重≧18t

l极限转速3000r/min

l径向载荷86kN

l温升﹤80℃

l运行环境温度-40℃~+40℃

l使用寿命290万公里,免维护周期不低于145万公里。

(一)设计和分析

瑞典SKF、德国FAG、日本NSK、NTN均在进行动力学仿真分析的基础上,进行正向设计。我国企业是在静力学分析的基础上,正向设计和逆向设计相结合,进行高速动车组轴箱轴承的产品设计。在设计中很大程度依据对国外轴承在我国应用情况的分析,和对国外轴承在我国高铁应用中出现故障的轴承的失效形式的分析。设计的轴承成品可以做到“形似”,尚不能完全做到“神似”。虽然对成套轴承和套圈、滚子、保持架的结构进行了研究,但对bm值的确定、套圈和滚子工作面凸度修型和应力的关系、保持架的动态性能等,均未作深入研究。

额定动载荷和额定寿命计算中的bm系数,直接影响轴承基本额定载荷Cr、Ca的计算值,从而对轴承基本额定寿命L10的计算值产生很大的影响。GB/T6391-2001/ISO281:2007《滚动轴承额定动载荷和额定寿命》中规定:“bm为当代常用优质淬硬钢轴承和良好加工方法的额定系数,该值随轴承类型和设计不同而异。”该标准规定,球轴承bm=1.1~1.3,滚子轴承bm=1~1.15。这个系数与钢材品质有很大关系,在当今已研发应用高等级轴承钢,如GB/T18254-2016规定的特级优质轴承钢、GB/T38885-2020规定的超高洁净轴承钢,还有正在研发的高氮马氏体不锈钢等的情况下,GB/T6391规定的bm系数取值需要调整。现在,对bm取值存在缺乏科学性的任意性。去年,鉴定一个企业的科技成果项目,一位资深专家问:“你们bm值取多少?”回答:“1.5”,资深专家又问:“取bm=1.5的依据是什么?”回答不上来。说明这个项目bm值是任意取的。这个问题具有普遍性。在高速动车组轴箱轴承的额定动载荷和额定寿命计算中也存在这个问题。这个问题的解决,需要我们与研制轴承钢的排头兵企业一起,经过充分的试验、验证,根据应用钢材的种类、冶炼方法、质量等级确定科学的bm取值和取值方法,以科学地进行bm取值。

高速动车组轴箱轴承的工作表面,包括内外套圈滚道、滚子工作表面的凸度修型,似乎是已解决的向题,其实不然。现在业界公认的最佳型面是对数曲线凸度型面。对数曲线型面的设计似乎不太复杂,但如何通过磨加工、超精加工,精确加工出符合设计的对数曲线型面,如何精确检测加工出的型面是否符合设计的对数曲线型面,这是需要解决、而目前没有解决的问题。而最大的问题是凸度值应该取多大,凸度位置应如何配置,是一个现在还没有完全解决的问题。凸度的位置和大小,不可以任意选定,应构建载荷谱,按载荷的性质、大小、分布,数字化建模,分析计算,从而得出凸度正确的坐标和大小数值。这项工作希望在这方面造诣很深的专家和企业家,充足发力,加以解决。

应建立保持架稳态分析模型和动力学分析模型,建立保持架运动方程和碰撞、冲击振动方程,研究保持架设计参数对其转动惯量、运动轨迹、运动稳定性、碰撞和冲击振动响应的影响的规律。通过以上分析研究,确定合理的设计参数,以保证保持架运动稳定性和抗冲击能力。

(二)研发成果的系统集成

自2007年以来,高铁轴承的开发实施了国家不同部门下达的十几个重大研发和创新项目。这些项目是国家不同部门、在不同时期组织实施的。不同部门之间、同一部门不同时期实施的项目之间,未经过很好协调。实施项目的企业间,包括轴承企业间、轴承企业和高铁轴承用户间,都缺少交流和沟通,各自的研发成果碎片化,缺乏系统集成。国铁集团“高速动车组轴箱轴承关键技术研究”重大专项和中国工程院“高速铁路轴承自主化途径研究”咨询研究项目已对高速动车组轴箱轴承的研发成果的系统集成进行了卓有成效的探索。希望与轴承有关的大学和作为轴承行业原创技术策源地的轴承领航企业,在碎片化的研发成果的进一步系统集成和再创新上充足发力。

(三)应用钢材的研究

跨国轴承公司研发应用了制造高速动车组轴箱轴承的专用钢材和相应的热处理工艺。

对于高速动车组轴箱轴承套圈,SKF前期采用SKF3(相当于GCr15)高碳铬轴承钢,整体马氏体淬火+相应的高温回火。近年开发了专利贝氏体淬火钢XbiteⅡ及相应的贝氏体淬火工艺;FAG采用100Cr6(相当于GCr15)高碳铬轴承钢,贝氏体淬火;NTN和NSK采用SNCM420(相当于G20CrNi2Mo)渗碳钢,渗碳+淬火。

对于高速动车组轴箱轴承滚子,SKF采用SKF3高碳铬轴承钢,马氏体淬回火,较高的淬火温度,较低的回火温度;FAG采用100Cr6高碳铬轴承钢,马氏体淬回火,正常的淬火温度,较高的回火温度;NTN和NSK采用SUJ2(相当于GCr15)高碳铬轴承钢,马氏体淬回火,正常的淬火温度,较高的回火温度。

我国企业对制造高速动车组轴箱轴承的钢材和热处理未作深入研究,对跨国轴承公司采用不同的钢材,不同的热处理工艺的机理并未真正掌握。

制造高速动车组轴箱轴承内外圈的钢材,欧系(SKF、FAG)轴承采用高碳铬轴承钢,日系(NSK、NTN)轴承采用渗碳轴承钢。我国现在研制的自主化高速动车组轴箱轴承采用日系技术路线——渗碳轴承钢。对于欧系、日系二条技术路线各有什么优势、劣势,我们为什么要采用日系技术路线,应该研究清楚。

自主化高速动车组轴箱轴承套圈采用G20CrNi2MoA渗碳轴承钢,国铁集团重大专项“高速动车组轴箱轴承关键技术研究”项目组拟定的技术条件中规定:“钢应采用真空自耗重熔(VAR)或炉外精炼(RH)方法冶炼”,即冶炼方法电渣重熔和真空脱气二种方法均可采用,只要能达到规定的技术要求。

但业界还是偏向应用电渣重熔钢,这可能是一种惯性思维。因为从1979年起,我国铁路货车轴承“滑改滚”(滑动轴承改滚动轴承),一直应用电渣重熔钢,实践证明效果良好。为突破偏向应用电渣重熔钢的惯性思维,应回顾一下历史。1978年从日本引进铁路货车轴承设计制造技术,引进的技术文件上规定制造轴承内外圈的渗碳轴承钢冶炼方法为“真空脱气”,因当时国内制造铁路货车轴承的钢材的定点生产厂家没有真空脱气冶炼技术,只有电渣重熔冶炼技术,铁道部只得将技术条件上冶炼方法改为“真空脱气(或电渣重熔)”。过了一段时间,电渣重熔钢使用效果良好,国内真空脱气冶炼技术还没有发展起来,铁道部又将冶炼方法改为“电渣重熔(或真空脱气)”,后来干脆把(或真空脱气)去掉,改为“电渣重熔”。如当时像现在这样,国内特钢厂真空脱气冶炼技术得到长足发展,就不必要作这样的改动。

确实,电渣重熔钢有的性能,如冲击韧性优于真空脱气钢,大冶特钢对不同冶炼方式生产的渗碳轴承钢G20CrNi2MoA进行同等条件下的对比试验,用电渣重熔法冶炼的冲击功125J,而用真空脱气法冶炼的冲击功为97J。但经过大的技术改进,兴澄特钢研发的用真空脱气法冶炼的高等级铁路轴承用钢G20CrNi2MoA,冲击功已达到电渣重熔钢的水平,有的性能如氧含量还优于电渣重熔钢。

四、必须努力达到我国高铁发展规划对高铁轴承自主化提出的更高要求

2020年8月,中国国家铁路集团有限公司(国铁集团)正式公开发布《新时代交通强国铁路先行规划纲要》(以下简称《规划纲要》),以系统化顶层设计文件的形式,明确了中国铁路未来30年的发展蓝图。

《规划纲要》提出,到2035年,率先建成现代化铁路网,全国铁路网由14万公里增加到20万公里左右,其中高铁由3.6万公里增加到7万公里左右。

《规划纲要》提出新型载运工具,要加快复兴号系列化动车组研制,研究新一代高速动车组、智能动车组、城际及市域动车组、旅游新型列车、换代升级普速客车。研发高速货运动车组、3万吨级重载列车以及时速160公里以上快捷货车、27吨及以上轴重重载货运、标准化集装化货运装备、新型冷链、驮背运输、跨境联运及特种货运等新型专用车辆。

我国高铁的发展,势必对高铁轴承的品种、水平、质量和需求量提出更高的要求。

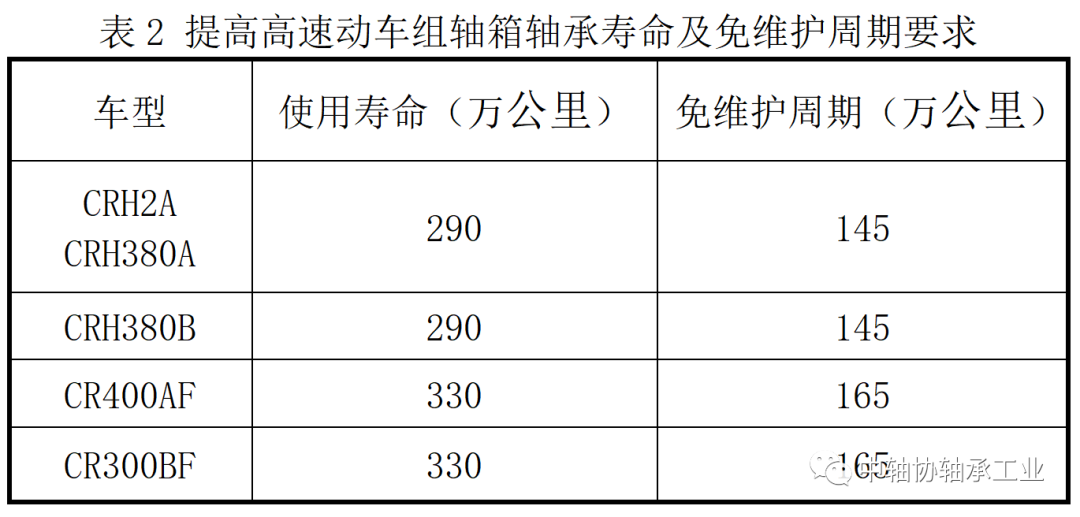

(一)必须达到高铁轴承使用寿命和免维护周期的更高要求

铁路部门对寿命及免维护周期提出了新的更高要求。既有和谐号动车组及复兴号动车组轴箱轴承使用寿命要求为240万公里,免维护周期里程为120万公里。最近,国铁集团拟将高速动车组轴箱轴承使用寿命复兴号延长到330万公里,免维护周期不低于165万公里,和谐号延长到290万公里,免维护周期不低于145万公里。(见表2)。

(三)着力进行各种新车型的配套轴承研发

我们要按《规划纲要》提出的新型载运工具发展方向,与以下新型动车组的研发同步,力争超前,进行下列动车组轴承的研发→工程化→产业化:

l复兴号系列化动车组轴承;

l新一代高速动车组轴承;

l智能动车组轴承;

l城际及市域动车组轴承;

五、着力化解自主化高速动车组轴箱轴承上车应用的风险

高速动车组轴箱轴承自主化是新生事物,任何新生事物都有风险。高速动车组轴箱轴承上车应用的风险,是科学问题,应以科学精神对待。有关各方都应积极支持国铁集团勇于创新,实现突破。要以科学精神,化解国产高铁轴承应用风险,为国铁集团解除后顾之忧。

应充分发挥国铁集团重大专项“高速动车组轴箱轴承关键技术研究”研发成果的作用,化解国产高速动车组轴箱轴承应用风险。

1、对进口高速动车组轴箱轴承发生的故障深入研究,引为鉴戒。截至2019年,我国总计运用进口高速动车组轴箱轴承22万套,发生故障的轴承550套,故障率0.25%。主要故障为轴承内外圈滚道剥落、保持架塑性变形或断裂、磨损、滚子碎裂、温升、异音、点蚀、表面压痕等。

我们应对发生故障的进口轴承的故障类型、故障致因和故障机理进行深入研究,识别故障风险因素,提出基于高速动车组轴箱轴承全生命周期的故障风险防范措施,以确保故障风险可防可控。

2、借鉴我国铁路货车轴承防范“热轴”、“热切轴”的经验教训。我国于1978年从日本引进铁路货车轴承设计制造技术,从1979年开始“滑改滚”(滑动轴承改滚动轴承)。随着滚动轴承用量逐步增加,1980年代、1990年代,特别是1990年代,全国铁路货车轴承“热轴”事故频发,特别是发生了二、三十起由“热轴”发展到“热切轴”、车辆颠覆的重大事故。由于轴承制造和应用的质量提高、“热轴”监测和防范措施的完善,进入新世纪,已杜绝了“热切轴”重大事故,“热轴”事故也大幅下降。虽然铁路货车轴承和高速动车组轴承在使用工况,在精度、性能、寿命和可靠性上不可同日而语,但二者类型和结构类似,高速动车组轴箱轴承可以看作是货车轴承的升级版。高速动车组轴箱轴承的研发制造,应该记取我国货轴承1980年代、1990年代一次又一次“热轴”以至“热切轴”的惨痛教训,借鉴进入新世纪以来我国货车轴承防范“热轴”以至“热切轴”的经验,提高故障风险防范能力。

3、应用重大专项组成员单位兴澄特钢、北京隆轩、南京利德东方、中石化天津分公司研制的达到国际先进水平的高速动车组轴箱轴承专用钢材、塑钢保持架、密封件、润滑脂制造轴箱轴承,严格按重大专项组制订的技术条件制造、验收和使用。

4、洛轴、瓦轴的高速动车组轴箱轴承专用生产线已达到国际先进水平(其中关键设备从国外引进),利用该生产线开发先进制造工艺,优化固化制造工艺,确保制造的轴箱轴承达到重大专项组制定的各项技术指标,确保每批产品和各批次产品质量的一致性和稳定性。

5、洛轴、瓦轴应加严轴箱轴承制造过程和成品的常规质量检验,强化对轴箱轴承的特殊检验项目,如轴承零件加工后100%无损探伤、酸洗烧伤检验等。

6、建议国铁集团运输局验收室加严对高速动车组轴箱轴承进入使用前的验收。

结语: